در صنعت خودروسازی، سیستم ترمز یکی از عناصر بحرانی است که برای ایمنی خودرو و سلامتی سرنشینان ضروری است. یکی از عناصر کلیدی در این سیستم، لنت ترمز است. لنت ترمز علاوه بر ایفای نقش اساسی در ترمز کردن خودرو، تاثیر مستقیمی بر کارایی ترمز، صدا و لرزشها دارد. این مقاله به معرفی فرایند ساخت لنت ترمز و نقش این قطعه حیاتی در صنعت خودروسازی پرداخته و توضیح میدهد که چگونه فرآیند تولید لنت ترمز اورجینال از مواد اولیه تا محصول نهایی انجام میشود.

فرایند ساخت لنت ترمز، یکی از مؤلفههای بسیار حیاتی و پیچیده در سیستم ترمز خودرو، به عنوان مهمترین جزء در تأمین ایمنی و عملکرد صحیح خودروها تلقی میشود. این فرآیند زمانبر و دقیقی است که از مراحل متعددی تشکیل شده و همگی با هدف تضمین عملکرد بهینه و ایمنی بیعیب و نقص لنت ترمز انجام میشوند.

در این فرایند، ابتدا انتخاب مواد مناسب برای ساخت لنت ترمز از اهمیت ویژهای برخوردار است. مواد با کیفیت باید انتخاب شده و سپس به مراحل پیشپردازش و فرآیندهای تولیدی ارسال شوند. در مرحله بعدی، ماشینهای پیشرفته و دقیق برای برش و شکلدهی مواد به شکل لنت ترمز استفاده میشوند. سپس، به تولید اصطکاک لازم بین دیسک یا دسته ترمز و تنها قسمتهای تولید کننده حرکت پرداخته میشود. این مرحله از فرایند به طور خاص تأثیرگذار بر عملکرد لنت ترمز است، زیرا اصطکاک دقیق و قدرتی که توسط لنت ترمز ایجاد میشود، تعیینکننده توانایی توقف خودرو در مدت زمان بسیار کوتاهی است.

این نقش حیاتی و اساسی این قطعه برای کاهش سرعت خودرو و ایجاد شرایط ایمنی در مواقع ضروری و برای پیشگیری از تصادفات احتمالی از اهمیت بسیاری برخوردار است. لذا، کیفیت و دقت در هر مرحله از تولید لنت ترمز از اهمیت ویژهای برخوردار است.

بنابراین، لنت ترمز به عنوان یکی از اجزاء اصلی در ایمنی و عملکرد صحیح خودروها شناخته میشود و نیازمند نظارت دقیق و تعویض منظم به منظور افزایش ایمنی و عمر مفید خود است. این نظارت و تعویض منظم نقش بسیار حیاتی در حفظ کیفیت و ایمنی سیستم ترمز خودروها دارد و باید به دقت و با رعایت استانداردهای ایمنی انجام شود.

انواع مواد مورد استفاده در ساخت لنت ترمز

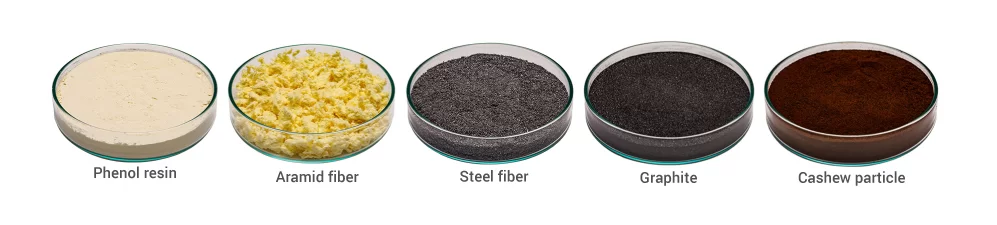

لنت ترمز از مواد متنوعی مانند فیبر گلاس، کربن، متال و غیره ساخته میشود. هر نوع ماده به ویژگیها و عملکرد مخصوص خود از جمله مقاومت در برابر حرارت، اصطکاک و سایر ویژگیهای مهم ترمز افزوده است. این انواع مواد با توجه به نیاز خودرو و شرایط استفاده متفاوت انتخاب میشوند.

فایبرگلاس

این نوع ماده از الیاف شیشهای تشکیل شده است و معمولاً با رزینهای مختلف ترکیب میشود. فایبرگلاس به عنوان یک ماده خوب برای اصطکاک و سایش مورد استفاده قرار میگیرد. این ماده به لنت ترمز مقاومت در برابر حرارت بالا، سختی مناسب، و کاهش وزن میبخشد.

کربن

مواد کربنی نیز برای ساخت لنت ترمز به کار میروند. آنها دارای خصوصیات فیزیکی و شیمیایی مناسبی مانند مقاومت در برابر حرارت بسیار بالا و ثبات ابعادی هستند. لنتهای ترمز کربنی معمولاً در خودروهای عملکرد بالا یا مسابقات مورد استفاده قرار میگیرند.

متال (فلز)

مواد متالی مانند فولاد ضد زنگ و آلومینیوم نیز در تولید لنت ترمز استفاده میشوند. این مواد به عنوان محافظ در برابر حرارت و فشار بازی میکنند و معمولاً در شرایط سنگین ترمز کاربرد دارند.

هر کدام از این مواد خصوصیات و مزایای خود را دارند و انتخاب آنها بر اساس نیاز خودرو و شرایط کاری مشتری متغیر است. این تنوع در مواد به تولید لنتهای ترمز با انعطافپذیری و عملکرد متناسب با نیازهای مختلف خودروها امکان میدهد.

فرایند ساخت لنت ترمز

در فرآیند تولید لنت ترمز، ابتدا، در مرحله آمادهسازی مواد، مواد اولیه مانند فیبر گلاس، کربن و رزین جمعآوری و آماده میشوند. سپس در مرحله فرمدهی، این مواد به شکل نهایی لنت ترمز تغییر شکل میدهند. در نهایت، با مرحله پخت و کورهگرمایی، لنتها در دماهای بالا قرار میگیرند تا خصوصیات مورد نیاز را بهدست آورند. تمام این مراحل در کیفیت و عملکرد لنت ترمز تاثیر میگذارند، در ادامه بیشتر با هر یک از این مراحل آشنا خواهیم شد.

آمادهسازی مواد

آمادهسازی مواد یکی از مراحل مهم در فرآیند ساخت لنت ترمز است. در این مرحله، مواد اولیه مانند فیبر گلاس، کربن، رزین، و مواد مکمل مخصوص ساخت لنت ترمز جمعآوری و آماده میشوند. مواد باید دقیقاً تحت نظر کنترل باشند تا کیفیت نهایی محصول تضمین شود. انتخاب مواد مناسب با توجه به ویژگیهای ترمز، اصطکاک مطلوب، و مقاومت در برابر حرارت از اهمیت بسیاری برخوردار است، خیلی از لنتهای ترمز تقلبی در این مرحله به وجود میآیند، مواد اولیهی بیکیفیت تاثیر زیادی در خروجی نهایی لنت ترمز خواهد داشت.

فرمدهی

مرحله فرمدهی در فرآیند ساخت لنت ترمز شامل تغییر شکل مواد آمادهشده به شکل نهایی لنت ترمز میشود. این مرحله از طریق فشاردهی و شکلدهی مواد انجام میشود. معمولاً از دستگاههای هیدرولیک یا مکانیکی برای اعمال فشار و شکلدهی استفاده میشود. شکلدهی دقیق و متناسب با استفاده موردنیاز لنت ترمز در این مرحله به معنایی بسیار اهمیتی برای عملکرد صحیح ترمز دارد.

پخت و کوره

پخت و کورهگرمایی لنتها مرحله بعدی از ساخت لنت ترمز است. در این مرحله، لنتها در کورههای ویژه با دمای بالا قرار میگیرند. این دماها معمولاً بهطور دقیق کنترل میشوند تا لنتها ویژگیهای مکانیکی و فیزیکی مورد نیاز را بدست آورند. پخت به منظور بهبود مقاومت در برابر حرارت، اصطکاک و سایر ویژگیها انجام میشود. به کمک پخت، لنت ترمز قابلیت تحمل دماهای بالا را خواهد داشت و عمر مفید طولانیتری خواهد داشت.

سنگزنی و پولیش

سنگزنی و پولیش مرحله بعدی در فرآیند ساخت لنت ترمز است. پس از پخت و کورهگرمایی، سطح لنتها ممکن است خشک و ناهموار باشد. در این مرحله، با استفاده از دستگاههای خاص، سطح لنتها صاف و هموار میشود. این کار به کاهش صدا و افزایش کارایی ترمز کمک میکند. همچنین، لنتها در این مرحله ممکن است پولیش شوند تا یک لایه حافظه اصطکاکی بر روی دیسک ترمز ایجاد کنند که کارایی ترمز را افزایش میدهد.

بستهبندی و ارسال

پس از اتمام مراحل تولید، لنتها برای بستهبندی آماده میشوند. بستهبندی باید مناسب و محافظتی برای لنتها باشد تا در حمل و نقل صحیح حفظ شوند. بعد از بستهبندی، لنتها آماده برای ارسال به مراحل بعدی یا به مشتریان نهایی میشوند. اطمینان از کیفیت بستهبندی و ارسال مهم است تا لنتها در شرایط ایدهآل به مقصد برسند و عملکرد بهینه خودرو را تضمین کنند.

این مراحل از فرایند ساخت لنت ترمز نشان دهنده اهمیت بسیاری از جزئیات در تولید این قطعه حیاتی برای ایمنی و کارایی خودرو است. هر مرحله با دقت و کیفیت انجام شود، از کارایی ترمز و ایمنی رانندگان تاثیر مستقیم دارد.

کنترل کیفیت در فرایند ساخت لنت ترمز

در بخش کنترل کیفیت در فرایند ساخت لنت ترمز، اهمیت ایمنی و عملکرد بهینه خودرو تأکید میشود. این بخش معمولاً شامل سری از تستها و بررسیهای دقیق است که در طول تمام مراحل ساخت لنت ترمز انجام میشود. از جمله مراحل کنترل کیفیت میتوان به موارد زیر اشاره کرد:

- کنترل کیفیت مواد اولیه: در مرحله آمادهسازی مواد، مواد اولیه مورد استفاده باید تحت نظر کنترل قرار گیرند تا کیفیت آنها تضمین شود. این شامل بررسی ویژگیهای مواد مانند دماهای ذوب، ترکیب شیمیایی، و خلوص مواد است.

- کنترل کیفیت در مراحل فرمدهی و پخت: هنگامی که مواد به شکل نهایی لنت ترمز تبدیل میشوند و در دماهای بالا پخت میشوند، باید خصوصیات فیزیکی و مکانیکی به دقت بررسی شوند. این شامل مطالعه ساختار داخلی لنت، مقاومت در برابر حرارت، و دیگر ویژگیهای اساسی است.

- تستهای عملکرد: لنت ترمزها باید تحت شرایط عملی تست شوند تا عملکرد آنها در واقعیت ارزیابی شود. این تستها شامل ترمز زدن تا آسیبها و فرسودگیهای احتمالی شناسایی شوند.

- کنترل کیفیت نهایی: در مرحله پایانی، تمامی لنتها باید دقت کنترل شوند تا کیفیت نهایی محصول تضمین گردد و مطابق با استانداردهای مربوطه باشند. این کنترل کیفیت دقیق در تمام مراحل تولید لنت ترمز از اهمیت بسیاری برخوردار است زیرا تأثیر مستقیمی بر ایمنی و کارایی خودرو دارد.

چالشها و راهحلهای ممکن در فرایند ساخت لنت ترمز

در فرایند ساخت لنت ترمز، ممکن است چالشهایی مانند انتخاب مواد مناسب، کنترل دما در مراحل پخت، یا کیفیت سنگزنی پیش آید. برای مقابله با این چالشها، بهبود فرآیند تولید، استفاده از تکنولوژیهای پیشرفته، و آموزش کارکنان از راهحلهای ممکن هستند.

با توجه به پیشرفتهای تکنولوژیکی، آینده ساخت لنت ترمز نیز پر از چالشها و فرصتهای جدید است. از جمله تغییراتی که ممکن است در آینده رخ دهد، میتوان به استفاده از مواد نوین با عملکرد بهتر و کاهش وزن، توسعه سیستمهای ترمز هوش مصنوعی، و بهبود فرآیندهای تولید اشاره کرد. این تحولات به افزایش ایمنی و کارایی خودروها و در نهایت به راحتی و اقتصاد مصرف کنندگان منجر میشوند.

لنت ترمز یک قطعه اساسی در سیستم ترمز خودرو است که اهمیت بسیاری در ایمنی و کارایی خودرو دارد. این مقاله به معرفی فرآیند ساخت لنت ترمز و نقش این قطعه در صنعت خودروسازی پرداخته و مراحل اصلی تولید از آمادهسازی مواد تا بستهبندی و ارسال را تشریح کرده است. همچنین به کنترل کیفیت، چالشها و راهحلها، مطالعات موردی، و آینده ساخت لنت ترمز پرداخته شده است. امیدواریم که این مقاله به بهبود فهم عمومی از فرآیند تولید لنت ترمز و اهمیت آن برای صنعت خودروسازی کمک کرده باشد.